На Курском подшипниковом заводе выработка выросла на 15%

В Курской области продолжается внедрение технологий бережливого производства на предприятиях. Полгода назад к национальному проекту «Производительность труда» присоединился подшипниковый завод АПЗ-20. Накануне здесь подвели итоги реализации проекта.

Завод был основан почти полвека назад. Сейчас он является одним из крупнейших производителей подшипников в стране и постоянно развивается. Для того, чтобы соответствовать общемировым стандартам и следовать современным тенденциям, необходимо модифицировать систему производства и менять отношение к работе у сотрудников.

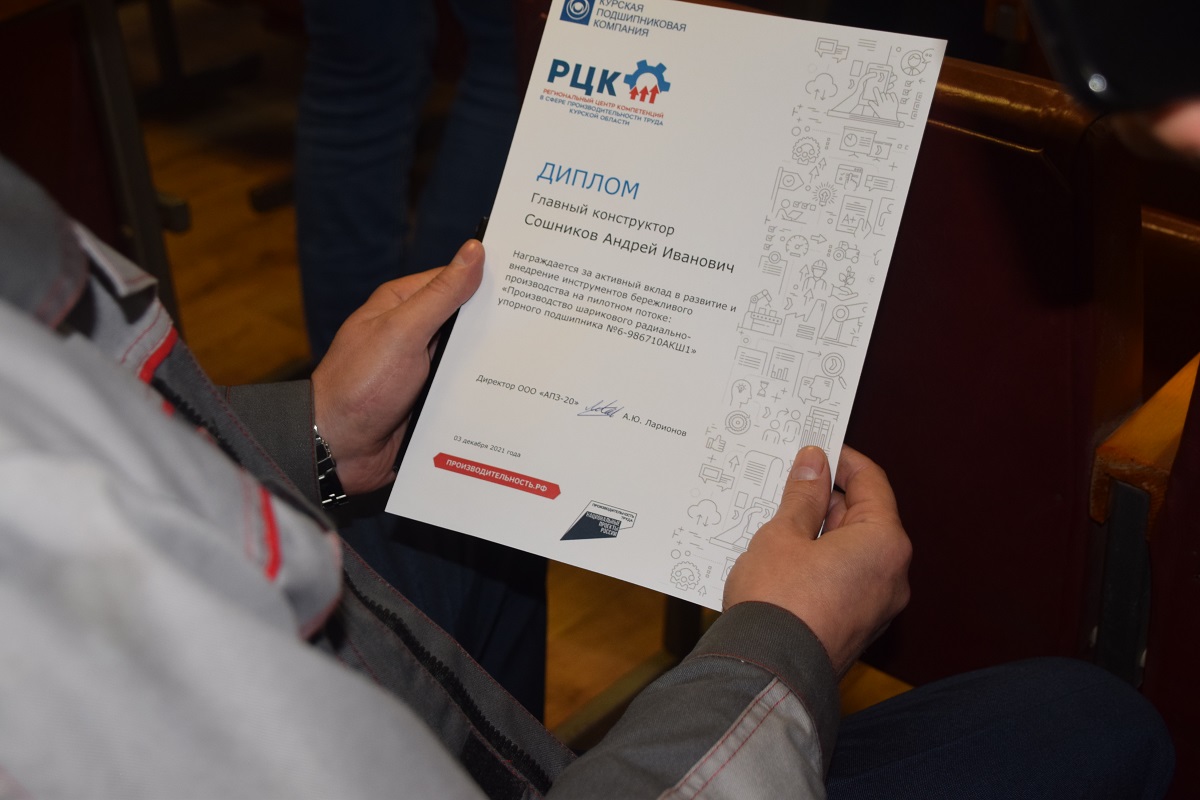

За квалифицированной помощью предприятие обратилось в Региональный центр компетенций. Его сотрудники провели диагностику работы завода и помогли внедрить улучшения.

В самом начале реализации нацпроекта была отобрана рабочая группа, участники которой прошли обучение по программам: «Основы бережливого производства», «Картирование», «Производственный анализ», «5С на производстве» и «Реализация проекта по улучшению».

В качестве пилотного потока было выбрано производство шарикового радиально-упорного подшипника №6-986710АКШ1. Доля детали в выручке довольно высока – она составляет порядка 8%.

Эталонный участок – шлифовка радиальной группы в ШСЦ. На нём внедрили почасовой производственный анализ. Благодаря этому выявили наиболее частые причины простоя оборудования – это аварийные остановки и отсутствие кольца.

Цели ставились амбициозные. Во-первых, необходимо было снизить время протекания процесса производства с 0,16 до 0,13 часов. Во-вторых, сократить незавершенное производство на почти 6 тысяч единиц. Кроме того, увеличить выработку на одного человека в сутки.

— Самое приятное, что процесс идёт без особых материальных вложений. Это не увеличение оборотных средств, не приобретение нового оборудования, только оптимизация рабочего времени, — отметил директор ООО «АПЗ-20» Александр Ларионов.

Спустя полгода на заводе рассказали о произошедших изменениях. Итоги оптимизации на пилотном потоке говорят сами за себя. ВПП сократилось почти на 44%, незавершённое производство снизилось на 26%, а выработка выросла на 15%.

Но и это ещё не всё. Благодаря нацпроекту изменилась жизнь работников завода. К слову, сейчас здесь трудятся порядка 200 человек.

— Если брать проект, то за время его реализации зарплата у сотрудников увеличилась в среднем на 35%. Выбранные направления свой вклад внесли и вклад немалый, — пояснил Александр Юрьевич.

Успех реализации проекта в РЦК объясняют отзывчивостью среди сотрудников.

— Результат есть. Его можно увидеть в цифрах. Но самое главное – люди увидели суть проекта, которая состоит в том, что можно работать без потерь. Основная потеря здесь была – ожидание. Сотрудники смогли её минимизировать практически до ноля. Значит, сначала услышали, потом увидели, а затем реализовали, — рассказал директор РЦК Курской области Сергей Силичев.

Сейчас задача предприятия – наладить сквозное производство по всем видам продукции. Далее АПЗ-20 будет самостоятельно внедрять технологии бережливого производства. Сотрудники РЦК пообещали не оставлять завод без внимания и выразили готовность прийти на помощь в любой момент.

В настоящее время по Курской области уже 25 участников проекта. На следующий год уже выразили желание поучаствовать два предприятия региона.

Напомним, национальный проект «Производительность труда» был утверждён майским указом президента России Владимира Путина в 2018 году. Он направлен на создание условий для ежегодного прироста производительности труда в стране. Курские предприятия могут попасть в программу, зарегистрировавшись на платформе производительность.рф или обратившись в Региональный центр компетенций — www.rck46.ru, тел. (4712) 250-501.